石墨烯制备取得新进展:微流反应2分钟实现石墨氧化

2022-04-11 | 查看: 186

氧化石墨及其剥离产物氧化石墨烯,作为规模化制备石墨烯的关键前驱体,在许多领域扮演重要角色。目前在科学研究及工业制备中,主要以1958年提出的Hummers法为基础,利用强氧化剂在浓硫酸体系中对石墨进行化学氧化,进一步剥离得到氧化石墨烯。近些年研究人员针对Hummers法提出了许多改进措施,但由于氧化剂在石墨层间扩散缓慢和易爆中间产物(Mn2O7)的产生与积累,导致反应耗时长、安全隐患大、品质管控难等问题;规模化生产场景下的大体积反应釜和低换热效率进一步加重了这些挑战。因此,亟待开发一种高效、安全且可规模化应用的氧化石墨烯制备技术。

近日,中国科学技术大学朱彦武教授团队,通过与中科院上海高等研究院、常州第六元素材料科技股份有限公司和上海交通大学进行合作研究,在国际期刊《Advanced Materials》上发表题为“Microfluidic Oxidation of Graphite in Two Minutes with Capability of Real-Time Monitoring”的文章。

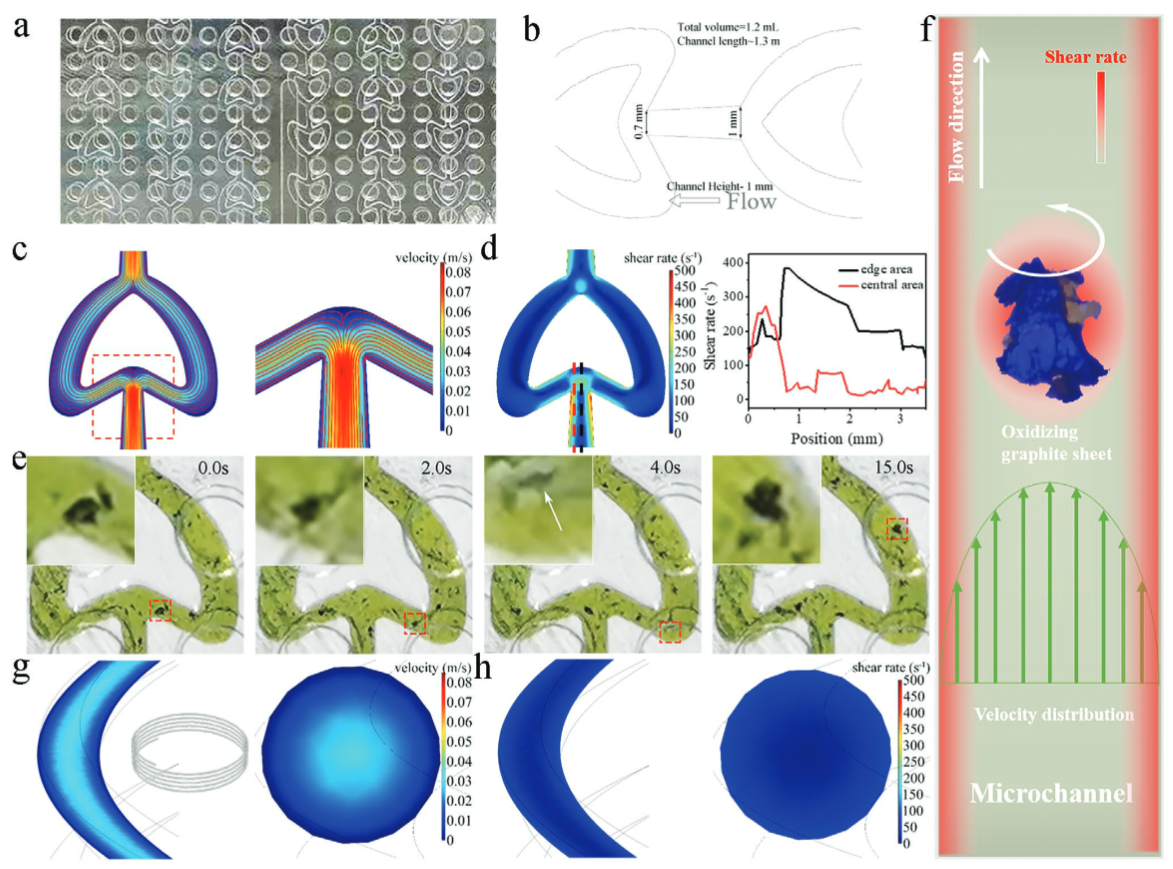

图1.芯片微通道反应器中流体行为数值模拟和石墨微片显微观测。

文章提出,采用具有百微米尺寸和连续流动特征的微通道反应器,充分利用微通道内高效传质传热等特点,实现高效且本质安全的石墨氧化过程。强化的微流反应使得石墨在2分钟之内即可达到传统反应釜中数小时才能实现的氧化程度;通过改变微反应器构型、反应流体参数等可在一定范围内精细调节氧化石墨烯的氧化程度和含氧官能团种类。据此结果进行并行放大,年产60吨的连续化制备产线仅需总共约6.5升的微反应器体积。

图2.微通道制备得到的氧化石墨烯形貌表征。

此外,小尺寸且透明的微反应器使得利用光谱实时检测氧化进程成为可能。作者通过原位表征石墨氧化中的拉曼G峰演变,分析了流速、原料石墨种类和片径等对氧化反应动力学的影响。在此基础上,还验证了在微通道中对氧化石墨烯进行还原、组装的能力,并展示了氧化石墨烯产物的导热导电性能,为利用微流体技术实现氧化石墨烯的制备与应用奠定基础。

图3.微通道制备(MfGO-X,X为反应停留时间)与传统方法(HGO)制备的氧化石墨烯的化学表征比较。

图4.利用拉曼光谱实时检测氧化进程。

图5.微流中展示组装、微流还原及得到的石墨烯薄膜导热导电性能。

该研究工作得到国家重点研发计划项目(2020YFA0711502)、国家自然科学基金项目(51772282, 51972299, 52003265)和江苏省重点研发计划(BE2021007-1)支持。

原文链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.202107083

(合肥微尺度物质科学国家研究中心、化学与材料科学学院、科研部)